FTA分析のやり方を知りたいと考えている人にとって、基本的な手順や活用方法を理解することは重要である。FTA解析の目的は、システムや製品の故障リスクを事前に特定し、適切な対策を講じることで安全性や信頼性を向上させることにある。

特に、FTAとFMEAの違いを理解し、それぞれの特性を活かして問題解決に役立てることが求められる。

本記事では、FTAの書き方からFT図の作成方法まで、初心者でも実践できる具体的な手順を解説する。また、FTAとなぜなぜ分析の違いについても触れ、それぞれの手法が適している状況を明確にする。

さらに、FTA記号の種類やFTAの実施手順についても詳しく説明し、正確な分析を行うための基礎を固める。

FTAの計算方法を活用することで、リスク評価を数値化し、発生確率を定量的に分析することが可能となる。また、FTAにおけるブール代数を理解し、複雑な論理式を簡略化することで、より効率的なリスク評価が実現できる。

加えて、FTAの最小カット集合を用いたリスク要因の絞り込み方についても解説し、重要な故障要因を明確にする手法を紹介する。

FTA分析のやり方を学ぶことで、システムや製品の安全性を高め、未然にリスクを防ぐための確かな知識を身につけることができる。本記事を参考にしながら、実際の分析に役立ててほしい。

- FTA分析の目的や実践的な活用方法を理解できる

- FTAの書き方やFT図の作成手順を学べる

- FTAとFMEA、なぜなぜ分析との違いを把握できる

- FTAの計算方法やブール代数を活用した簡略化手法を理解できる

FTA分析 やり方の基本と全体像

- FTA解析の目的と実践的な活用方法

- 初心者でもわかるFTAの書き方とポイント

- FT図を正しく理解して作成するコツ

- FTAとFMEAの違いを徹底比較

- FTAとなぜなぜ分析の違いを明確化

FTA解析の目的と実践的な活用方法

FTA解析の目的は、カメラのような複雑な製品において、不具合や故障の原因を体系的に追究し、未然に防止することにあります。例えば、カメラのシャッター機構が動作しない原因を特定し、改善策を講じることで、品質を向上させることができます。

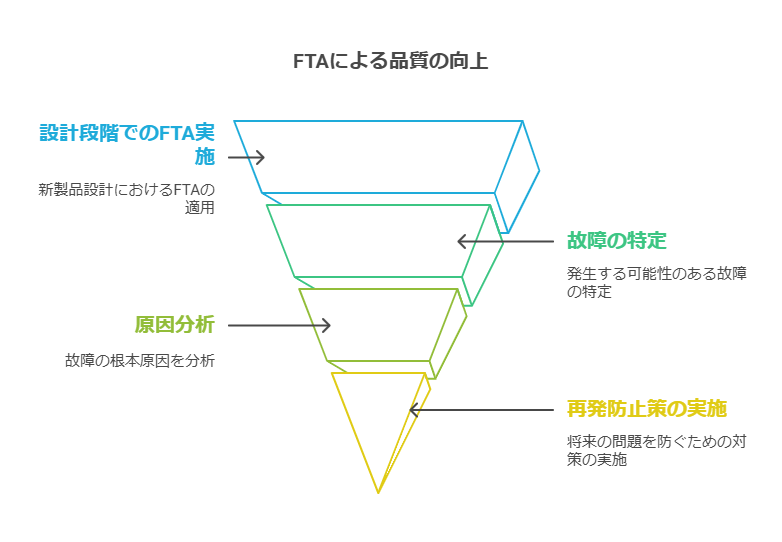

一方、FTAは主に以下のような場面で実践的に活用されます。まず、新製品の設計段階では、発生し得る重大な故障や事故を防ぐために使用されます。例えば、カメラのレンズ調整が不安定になるリスクが考えられる場合、FTAを用いてその原因を明確化します。さらに、市場でのトラブルが発生した際には、その再発防止策を立案するためにも利用されます。

FTAの実践的な活用には、構造的な問題を見逃さないための緻密な分析が求められます。これにより、カメラの品質問題を事前に解決し、ユーザーの信頼を得ることが可能になります。

初心者でもわかるFTAの書き方とポイント

FTAを初めて実施する際、基本的な手順をしっかりと理解し、正確に実行することが成功への鍵です。ここでは初心者向けにわかりやすく解説します。

1. テーマを明確に設定する

書き方: 最初に、解析する対象となる問題や課題(トップ事象)を具体的に設定します。このトップ事象は「避けたい結果」や「発生させたくない故障」を指します。

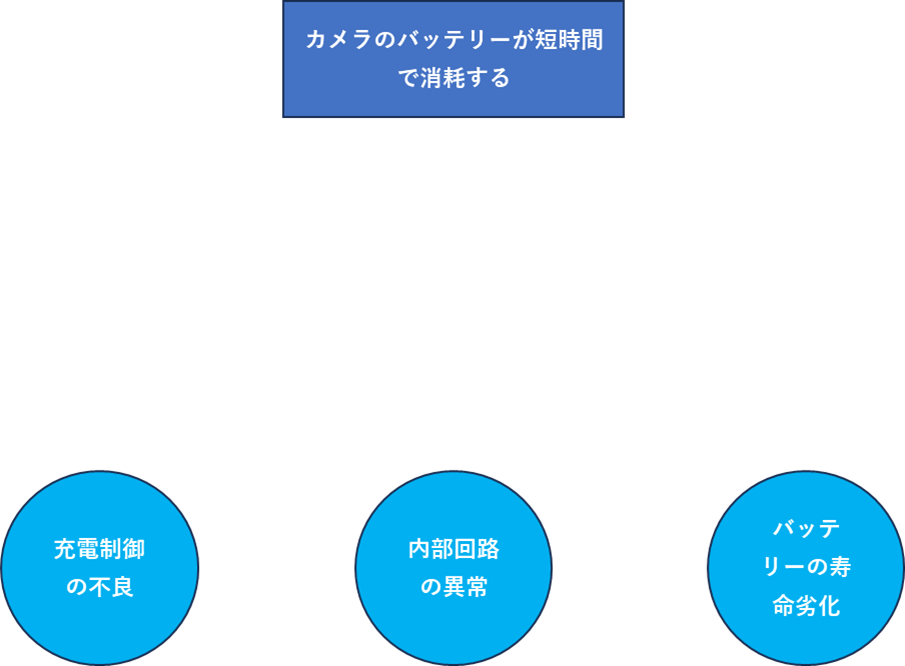

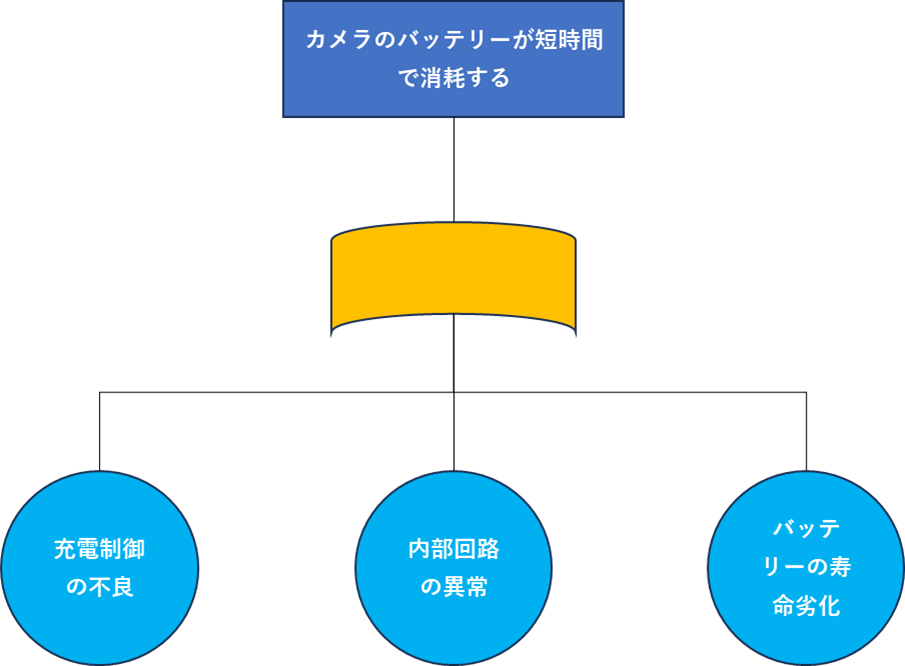

例: 「カメラのバッテリーが短時間で消耗する」をトップ事象として設定します。

ポイント:

- 問題をできるだけ具体的に設定することで、原因分析が明確になります。

- 漠然としたテーマ(例:「バッテリーが問題」)ではなく、「どのような問題が発生しているか」を特定しましょう。

2. トップ事象を分解して原因を洗い出す

書き方: トップ事象を引き起こす要因を可能な限り洗い出します。それぞれの原因がどのように関係しているかを明確にしながら、フォルトツリー図(FT図)に表します。

例: 「バッテリーが短時間で消耗する」というトップ事象を以下のように分解します。

- 充電制御の不良

- 内部回路の異常

- バッテリーの寿命劣化

ポイント:

- 因果関係を理解するために、「なぜそれが起こるのか?」を繰り返し考える(なぜなぜ分析を併用するのも効果的です)。

- 初心者は最初に大きな要因を洗い出し、徐々に細かい原因に掘り下げると良いでしょう。

3. 論理記号を使ってFT図を描く

書き方: 洗い出した原因を、論理記号(ORゲート、ANDゲート)を使ってFT図に整理します。

- ORゲート: いずれかの原因が発生すればトップ事象が起きる場合に使用。

- ANDゲート: 全ての原因が同時に発生した場合にのみトップ事象が起きる場合に使用。

例:

- 「充電制御の不良」または「内部回路の異常」のいずれかが原因でトップ事象が発生 → ORゲートを使用。

- 「高温環境」と「長時間の充電」が同時に発生した場合にバッテリー寿命が劣化 → ANDゲートを使用。

ポイント:

- 正確な論理記号の選択が重要です。原因が複数ある場合、それぞれの関係性をしっかり確認してください。

- シンプルに描くことを意識し、複雑になり過ぎた場合は階層構造を活用して整理します。

4. 各原因の詳細を調査し、対策を考える

書き方: FT図で特定した原因を深掘りし、具体的な対策を立案します。優先順位をつけて、重大なリスクから対策を講じると効果的です。

例:

- 原因: 充電制御の不良

対策: 過充電防止機能の追加。 - 原因: 内部回路の異常

対策: 基板回路の耐久性テストを強化。

ポイント:

- 各原因に対して現実的かつ効果的な対策を検討する。

- 必要に応じて、最小カット集合を活用してリスク要因を絞り込むと効率的です。

5. 書き上げたFT図をレビューする

書き方: 完成したFT図を見直し、原因の漏れや誤った論理関係がないか確認します。また、第三者に見てもらうことで、より客観的な視点を取り入れることができます。

ポイント:

- 図が見やすいか、情報が過不足なく整理されているかを確認。

- 必要に応じて、関係者からフィードバックをもらう。

6. 実践のための注意点

- 簡潔に: 初心者は複雑なFT図を作成しがちですが、無理に細かく分解しすぎないことが大切です。

- 実用性を意識: 作成したFT図が、問題解決や対策立案に役立つ内容になっているか意識しましょう。

- 実例を参考に: カメラや他の製品の事例を参考にすると、具体的なイメージが湧きやすくなります。

FTAの書き方は初めてだと難しく感じるかもしれませんが、手順に沿って進めることで確実に進めることができます。

特に、初心者は「テーマ設定」と「論理記号の使い方」に注意を払いながら練習を重ねると良いでしょう。カメラのような複雑な製品であっても、FTAを活用することで具体的な対策が見えてきます。

FT図を正しく理解して作成するコツ

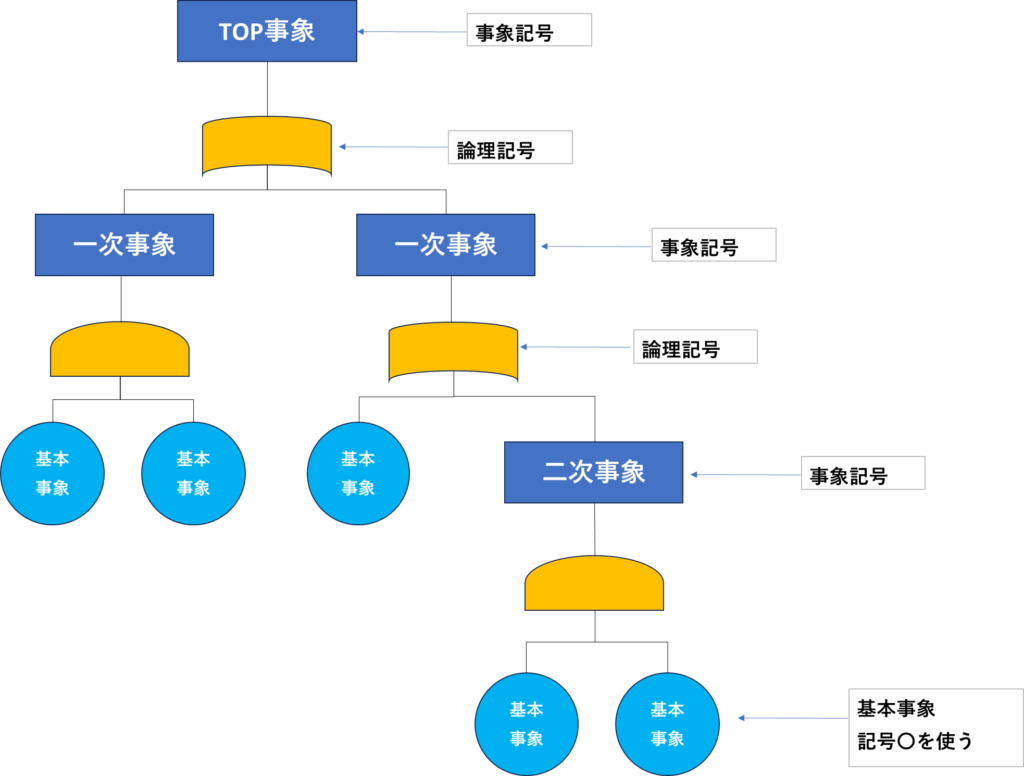

FT図(フォルトツリー図)は、複雑な問題の原因と結果の関係を視覚化し、分析するための重要なツールです。ここでは、FT図を正確に作成するための基本ルールや記号の使い方について解説します。

1. FT図の基本構造とルール

FT図は、以下の要素を含む階層的な構造で成り立っています:

- トップ事象:図の最上部に位置し、解析対象となる主要な問題を表します。

- 例: 「カメラの画像が暗い」

- 一次事象:トップ事象の直接的な原因を指します。

- 例: 「レンズの不具合」「センサーの故障」「設定ミス」

- 二次事象:一次事象を引き起こす原因をさらに掘り下げたものです。

- 例: 「センサーの接続不良」「センサーの物理的損傷」

- 基本事象:これ以上分解できない原因。FT図の最下層に位置します。

- 例: 「センサー配線の断線」

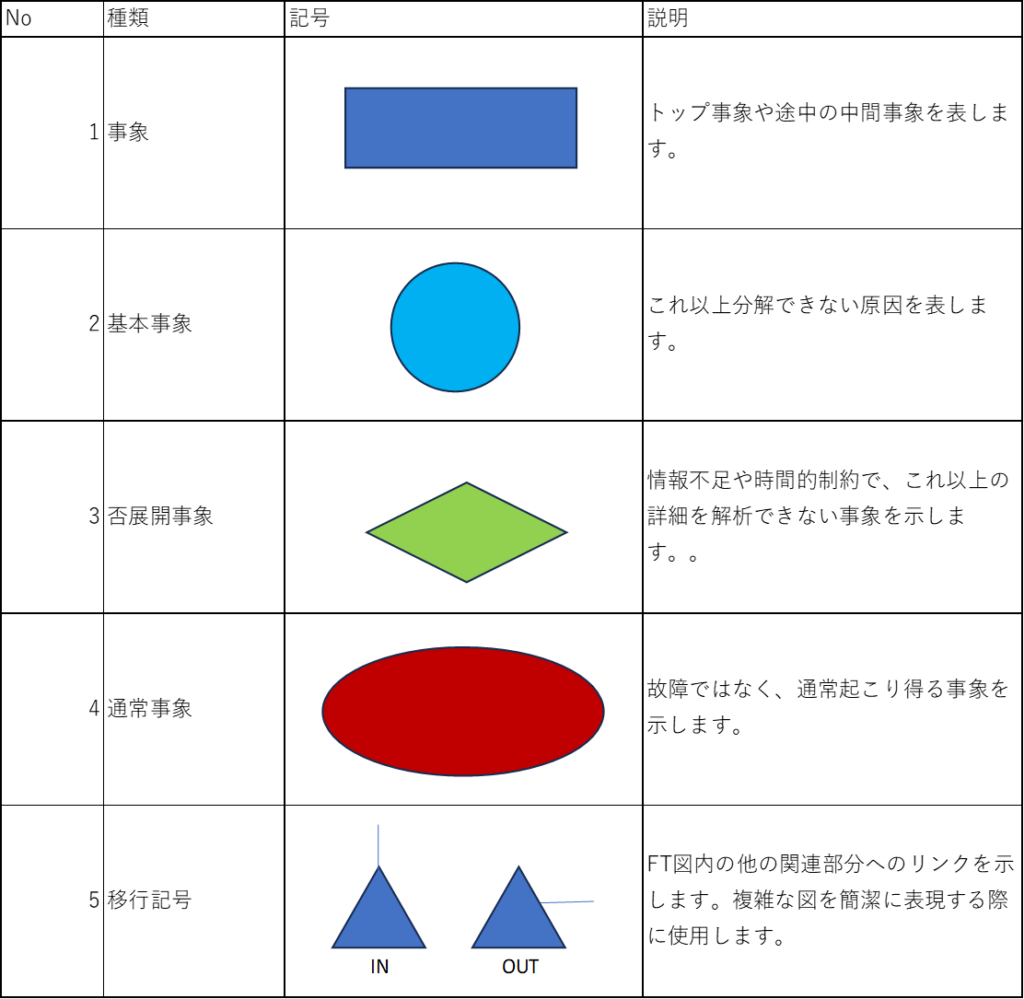

2. 事象記号の種類と説明

FT図では、事象を分類し、それぞれに対応する記号を用います。以下に主要な事象記号を解説します:

- 事象(四角形):トップ事象や途中の中間事象を表します。

- 例: 「画像が暗くなる」や「レンズの不具合」

- 基本事象(円形):これ以上分解できない原因を表します。

- 例: 「接続ケーブルの断線」

- 否展開事象(ひし形):情報不足や時間的制約で、これ以上の詳細を解析できない事象を示します。

- 例: 「調査中の原因」

- 通常事象(楕円形):故障ではなく、通常起こり得る事象を示します。

- 例: 「カメラを暗い環境で使用」

- 移行記号(下向き矢印):FT図内の他の関連部分へのリンクを示します。複雑な図を簡潔に表現する際に使用します。

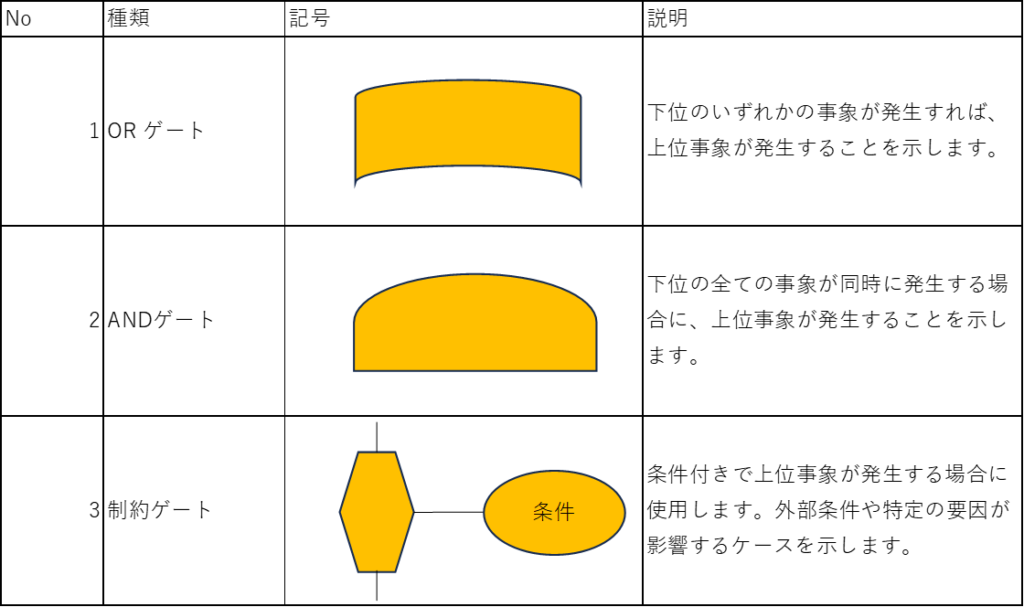

3. 論理記号の種類と説明

論理記号は、各事象の因果関係を示すために使用します。FT図の構造を正確に描くためには、それぞれの意味を理解することが重要です。

- ORゲート(半円形):下位のいずれかの事象が発生すれば、上位事象が発生することを示します。

- 例: 「センサーの接続不良」または「センサーの物理的損傷」が発生すれば、センサーの故障が起こる。

- ANDゲート(半円形+水平線):下位の全ての事象が同時に発生する場合に、上位事象が発生することを示します。

- 例: 「高温環境」かつ「長時間使用」が同時に起こると、センサーが損傷する。

- 制約ゲート(楕円形付き半円):条件付きで上位事象が発生する場合に使用します。外部条件や特定の要因が影響するケースを示します。

- 例: 「レンズの異常」が「特定の温度条件下」でのみ発生する。

4. FT図作成の具体例(カメラの品質問題)

以下は、カメラの「画像が暗くなる」問題をFT図で表現した例です。

- トップ事象:

「画像が暗くなる」 - 一次事象:

- 「レンズの不具合」

- 「センサーの故障」

- 「設定ミス」

- 二次事象:

- 「レンズの不具合」 → 「レンズの汚れ」「レンズの破損」

- 「センサーの故障」 → 「センサーの接続不良」「センサーの物理的損傷」

- 「設定ミス」 → 「露出設定の間違い」

- 基本事象:

- 「レンズの汚れ」 → 「クリーニング不足」

- 「センサーの接続不良」 → 「接続ケーブル断線」

5. FT図作成時のポイント

- 視覚的に見やすい図を作成する:多くの要素が混在する場合は、図を分割して整理します。

- 記号を正確に使用する:ORとANDを間違えないように注意しましょう。

- シンプルさを保つ:要素が多くなるほど、図が複雑になり理解しづらくなります。重要な部分を優先して描きます。

FT図を正しく理解し作成することで、複雑な問題の原因を明確にし、適切な対策を導き出すことができます。カメラの例を参考にしながら、具体的な状況に応じたFT図を作成してみましょう。

FTAとFMEAの違いを徹底比較

FTAとFMEAは、どちらも故障や問題の原因を分析する手法ですが、そのアプローチや用途には大きな違いがあります。

FTAはトップダウン型の分析手法です。例えば、「カメラが起動しない」という結果からスタートし、その原因を段階的に掘り下げていきます。一方で、FMEAはボトムアップ型で、個々の部品やプロセスにおける故障モードを洗い出し、それが最終的にどのような影響を及ぼすかを評価します。

FTAはシステム全体の信頼性向上を目指すのに適しており、重大な問題を未然に防ぐための設計に活用されます。一方、FMEAはカメラの個々の部品、例えばバッテリーやレンズの故障リスクを細かく評価し、改良点を特定するのに向いています。

両者を比較すると、FTAはシステム全体の視点を持つのに対し、FMEAは部品や要素にフォーカスしています。このため、目的や段階に応じて使い分けることが効果的です。

以下はFTA(Fault Tree Analysis)とFMEA(Failure Mode and Effects Analysis)の違いをまとめた比較表です。それぞれの特徴や用途が一目で理解できるよう整理しています。

| 項目 | FTA(Fault Tree Analysis) | FMEA(Failure Mode and Effects Analysis) |

|---|---|---|

| 解析方法 | トップダウン型:システム全体の結果(トップ事象)から原因を掘り下げて分析する。 | ボトムアップ型:個々の部品やプロセスの故障モードを洗い出し、影響を評価する。 |

| 目的 | システム全体の信頼性や安全性を向上させること。重大な事故や故障を未然に防ぐ設計の見直し。 | 部品やプロセスの細かいリスクを特定し、設計改善や品質向上を目指す。 |

| 解析対象 | システム全体、または1つの特定のトップ事象(例:カメラが起動しない)。 | 各部品や要素(例:バッテリー、レンズ、センサーなど)の故障モード。 |

| 適用範囲 | システム全体の複雑な因果関係を分析。ヒューマンエラーも対象に含む。 | 部品やプロセスの設計段階や製造段階の品質リスク評価に重点を置く。 |

| 出発点 | トップ事象(最終的な結果)を起点とする。 | 各部品や要素の故障モード(原因)を起点とする。 |

| 成果物 | フォルトツリー図(FT図):トップ事象から基本事象までの因果関係を視覚的に表現。 | FMEAシート:各故障モードとその影響、原因、対応策を表形式で整理。 |

| 活用例 | カメラの「電源が入らない」原因を特定し、設計の見直しを行う。 | カメラのバッテリー寿命低下やレンズ不良のリスクを洗い出し、改善策を立案。 |

| メリット | システム全体の問題を効率的に特定し、重大なリスクに集中できる。 | 個々の部品や要素のリスクを網羅的に評価し、詳細な改善点を明確にできる。 |

| デメリット | 分析に時間がかかる場合がある。全体像に焦点を当てるため、細部のリスクを見逃す可能性がある。 | システム全体の視点が欠けやすい。複雑な因果関係を特定するには不向き。 |

| 適用フェーズ | システム設計段階や安全性解析(例:カメラの故障シナリオ分析)。 | 製品設計段階や品質管理プロセス(例:カメラ部品の設計リスク評価)。 |

参考記事:FMEA やり方を徹底解説!初心者にもわかる具体例付き手法

FTAとなぜなぜ分析の違いを明確化

FTA(Fault Tree Analysis)となぜなぜ分析(Why-Why Analysis)は、どちらも問題の原因を特定するための手法ですが、アプローチや適用範囲が異なります。それぞれの特長や活用方法を理解し、状況に応じて適切に使い分けることが重要です。

なぜなぜ分析とは?単一の問題を深掘りする手法

なぜなぜ分析は、問題に対して「なぜ?」を繰り返し問いかけ、根本原因を特定する手法です。トヨタ自動車が開発した問題解決アプローチで、シンプルな形式でありながら、問題の本質に迫るのに適しています。

●なぜなぜ分析の特徴

- ボトムアップ型(原因を深掘りする)

- 単純な問題に適用しやすい

- 「なぜ?」を5回程度繰り返し、根本原因を特定

- 個人レベルのミスや業務プロセスの問題発見に向いている

●なぜなぜ分析の具体例(カメラの品質問題)

「カメラのシャッターが動作しない」問題をなぜなぜ分析で深掘りすると、以下のようになります。

- なぜシャッターが動作しないのか? → バッテリーが切れていた

- なぜバッテリーが切れていたのか? → 充電されていなかった

- なぜ充電されていなかったのか? → 充電器が正しく接続されていなかった

- なぜ充電器が正しく接続されていなかったのか? → ユーザーが接続方法を誤った

- なぜユーザーが接続方法を誤ったのか? → 取扱説明書の記載が不明瞭だった

このように、「なぜ?」を繰り返すことで、問題の根本的な原因を特定し、適切な対策を導き出します。

以下は、FTAとなぜなぜ分析の比較表となります。

| 比較項目 | FTA(フォルトツリー分析) | なぜなぜ分析 (Why-Why分析) |

|---|---|---|

| 解析の方向性 | トップダウン型(結果 → 原因) | ボトムアップ型(原因を掘り下げる) |

| 適用範囲 | システム全体、複雑な問題 | 単一の問題、業務プロセス |

| 分析方法 | 論理記号を用いてツリー状に整理 | 「なぜ?」を繰り返して深掘り |

| 特徴 | システムの安全性・信頼性向上に適用 | 問題の根本原因を特定し、業務改善に活用 |

| 具体例(カメラの不具合) | 「シャッターが動作しない」問題を階層的に分析し、複数の原因を整理する | 「なぜシャッターが動作しないのか?」を繰り返し、根本原因を追究する |

| 適用シーン | 事故防止、信頼性向上、リスク管理 | 業務改善、品質向上、ヒューマンエラー防止 |

どちらの手法も有効ですが、適用する場面によって使い分けることが重要です。

- FTAを使うべき場面

- システム全体の信頼性や安全性を評価したいとき

- 事故や不具合の影響を明確にし、未然防止を行いたいとき

- 多くの要因が絡む問題を整理し、最も影響の大きい要因を特定したいとき

- なぜなぜ分析を使うべき場面

- 単一の問題を詳細に掘り下げたいとき

- ヒューマンエラーや業務プロセスの課題を解決したいとき

- 現場レベルで簡単に問題分析を行いたいとき

FTAとなぜなぜ分析は、いずれも問題解決に有効な手法ですが、アプローチが異なります。FTAはトップダウン型で複雑な問題の構造を明確にし、なぜなぜ分析はボトムアップ型で根本原因を特定します。それぞれの強みを理解し、状況に応じて適切に使い分けることで、効果的な問題解決が可能になります。

カメラの品質管理のように、技術的な問題とユーザーの使用状況が絡む場合は、FTAで全体構造を分析し、その後なぜなぜ分析を用いて根本原因を特定する組み合わせも有効です。目的に応じた手法の選択が、より良い品質管理やリスク低減につながるでしょう。

FTA分析 やり方の応用と実践例

- 実際のFTA例で学ぶ失敗しない手順

- FTA 計算方法と発生確率の考え方

- ブール代数を使ったFTAの簡略化テクニック

- 最小カット集合でリスク要因を絞り込む方法

実際のFTA例で学ぶ失敗しない手順

カメラのシャッターが反応しない場合を想定したFTAの例を用いることで、具体的な手順を理解しやすくなります。ここでは、FTAを効果的に実施するための手順を詳しく解説します。

●手順① テーマを決める

まず、FTAを実施する目的とテーマを明確に設定します。例えば、「カメラのシャッターが作動しない」という現象をトップ事象として定義します。これにより、FTAを行う範囲を限定し、分析の方向性を明確にすることができます。

テーマ設定のポイント

- 具体的な現象を特定する(例:「カメラのシャッターが反応しない」)。

- 影響が大きい事象を優先する(安全性や品質に関わる問題を優先)。

- 他の問題と混同しないように、テーマを明確にする。

●手順② 事前準備をする

テーマが決まったら、FTAを実施するために必要な情報を収集します。これには、カメラの設計図、回路図、過去の故障データ、製造プロセスの詳細などが含まれます。

事前準備で確認すべきポイント

- システムの構造を理解する(カメラの電源系統、シャッター機構など)。

- 過去の不具合や故障履歴を調査する。

- 必要なデータやツール(設計資料、解析ソフトなど)を揃える。

●手順③ 原因を調査しFT図を書く

トップ事象(例:「シャッターが反応しない」)からスタートし、その原因を順に掘り下げていきます。原因は大きく「スイッチ接触不良」「電池切れ」「制御回路の故障」などに分類されます。さらに、それぞれの要因を分解し、FT図を作成します。

ただし、FT図を作成する上で、事象の発生確率が分かっている場合とわからない場合で対応が分かれます。

手順③-1 発生確率が分からない場合

原因が特定されていても、発生確率が明確でない場合は、定性的な方法で重要要因を絞り込んでいきます。

●手順④ FT図を修正する

- 収集したデータを基に、FT図の構造を見直し、不要な要因や重複を削除する。

●手順⑤ 重要要因を定性的に絞り込む

- 影響度が高い要因を特定する(例:「バッテリー逆挿入」が多発しているかどうか)。

- 各要因がトップ事象にどのように影響するかを評価する。

●手順⑥ 対策を実施する

- 影響が大きい要因に対し、設計変更や対策を講じる(例:「バッテリーの挿入方向を物理的に制限するデザインに変更」)。

手順③-2 発生確率が分かる場合

データがある場合は、定量的な方法で原因を特定し、リスクを評価します。

●手順④ FT図を修正する

- 収集データを基に、FT図の誤りを修正し、より正確なモデルにする。

●手順⑤ トップ事象の発生確率を求める

- ORゲートの場合:各要因の発生確率を合計(近似式: P(T) = P(A) + P(B) – P(A)⋅P(B))。

- ANDゲートの場合:各要因の発生確率を掛け算(P(T) = P(A)⋅P(B))。

●手順⑥ 各要因の重要度を求め、重要要因を絞り込む

- 影響度が高い要因を定量的に特定する(発生確率が最も高い要因を優先的に対策する)。

●手順⑦ 対策を実施する

- 具体的な対策を実行し、トップ事象の発生リスクを低減する(例:「シャッター接点の耐久性を向上させる」)。

FTAを適切に実施するためには、テーマ設定、事前準備、原因調査を丁寧に行うことが重要です。特に、発生確率が不明な場合と明確な場合では対策のアプローチが異なります。

適切な分析を行い、効果的な対策を講じることで、システム全体の信頼性を向上させることができます。

以下の表では、FTAの手順を「発生確率が分かる場合」と「発生確率が分からない場合」で比較し、それぞれの手順の違いを明確にしました。

| 手順 | 発生確率が分からない場合 | 発生確率が分かる場合 |

|---|---|---|

| ① テーマを決める | 分析の対象となる問題を設定する(例:「カメラのシャッターが作動しない」) | ← |

| ② 事前準備をする | 必要なデータやシステムの構造を整理し、FTAの目的を明確にする | ← |

| ③ 原因を調査しFT図を書く | トップ事象を設定し、可能性のある原因を階層的に展開する | ← |

| ④ FT図を修正する | 原因の特定が進んだら、FT図を見直し、抜け漏れや誤りを修正する | ← |

| ⑤ 重要要因を特定する | 定性的な評価を行い、最も影響の大きい要因を絞り込む(例:「バッテリーの逆挿入が頻発」) | トップ事象の発生確率を計算し、リスクを数値化する |

| ⑥ 各要因の影響度を評価する | 影響の大きい要因を特定し、それに基づいて対策を計画する | ← |

| ⑦ 対策を実施する | 特定した重要要因に基づき、システム改善や予防策を講じる | ← |

- 発生確率が分からない場合 → 定性的な評価が中心となり、影響度を分析する

- 発生確率が分かる場合 → 定量的な計算が可能となり、リスクを数値化できる

この比較表を活用することで、問題の状況に応じて最適なFTAの手法を選択しやすくなります。さらに補足が必要な場合は、お知らせください!

FTA 計算方法と発生確率の考え方

FTAの計算では、各要因の発生確率を基にトップ事象の確率を求めます。例えば、カメラの電源が入らない原因を分析する場合、「電池切れ」と「スイッチ接触不良」がそれぞれ10%(0.1)の確率で発生する場合を考えます。

ORゲートの場合、計算式は次のようになります:

P(トップ事象) = P(電池切れ) + P(スイッチ接触不良) – P(電池切れ) × P(スイッチ接触不良)

結果として、トップ事象の発生確率は約19%となります。

このように、ORゲートやANDゲートに応じた計算方法を正確に理解することで、信頼性の高い解析が可能になります。

発生確率の具体的計算方法

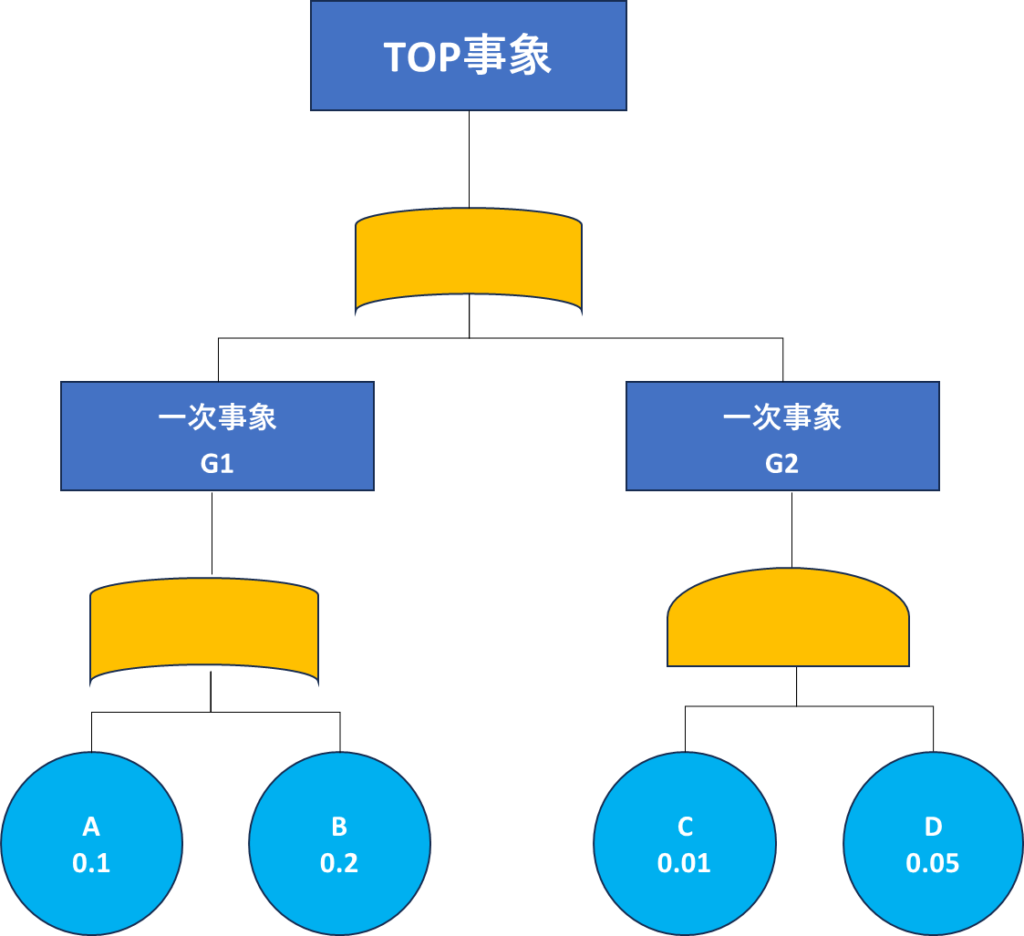

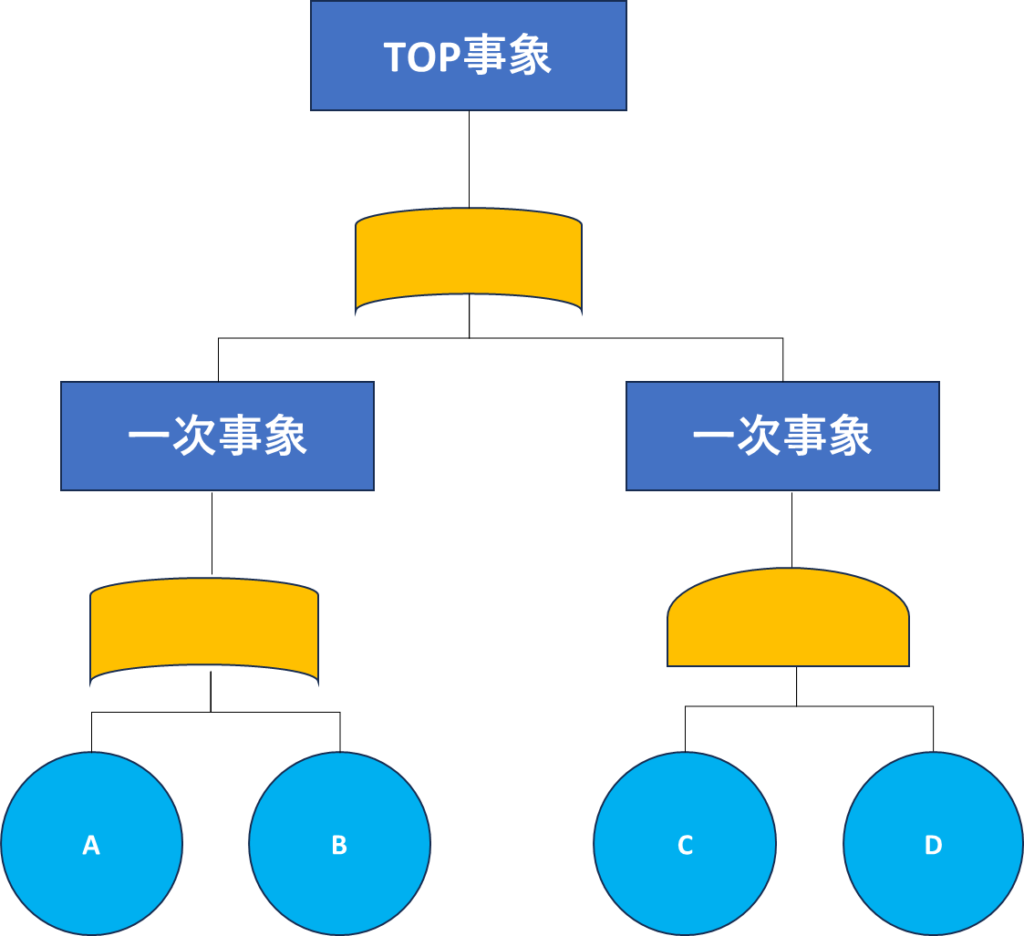

以下のFT図の場合のTop事象の発生確率を考えてみます。Top事象の計算式は以下です。

Top事象 = A + B + (C・D)

各基本事象 A、B、C、Dの発生確率が分かっていて、以下となっています。

・A:10%(0.1)

・B:20%(0.2)

・C:1%(0.01)

・D:5%(0.05)

図にすると以下になります。

・一次事象G1の発生確率の計算→ G1 = A+B = 0.1+0.2 = 0.3 (30%)

・一次事象G2の発生確率の計算→ G2= C・B = 0.01 ・ 0.02 = 0.0002 (0.2%)

ここで、G2の発生確率が非常に小さくなります。

・ Top事象の発生確率→ G1 + G2 = 0.3 + 0.0002 = 0.3002となります。

結論、G2は、CとDが同時発生しないと発生しないため、発生確率が非常に小さく、AとBを優先的に対策することが重要となります。(特にBを対策することが効果的)

ブール代数を使ったFTAの簡略化テクニック

FTAの解析を効率化するために、ブール代数を活用すると、複雑な論理式をシンプルに整理できます。特に、論理ゲート(AND, OR, NOT)を用いた故障の組み合わせは、ブール代数のルールを適用することで簡略化でき、より直感的にリスク評価が可能になります。

1. ブール代数とは?

ブール代数は、真(1)と偽(0)の二値論理を用いた数学的な手法です。FTAにおいては、故障の発生(1)と未発生(0)を論理式で表現し、故障の組み合わせを整理するために活用します。

例えば、以下のような故障シナリオを考えます。

- A:電池切れ

- B:スイッチ不良

- C:回路故障

トップ事象(故障が発生する条件)をブール代数で表すと、以下のようになります。

トップ事象=(A+B)⋅(A+C)となりますが、この式をブール代数の法則を用いて簡略化すると、A+B⋅C

となり、重要な要因が明確になります。これは、実際の故障解析の効率を向上させる重要な手法です。

2. ブール代数の基本法則

FTAでブール代数を適用するためには、以下の計算式を使って簡略化することが重要です。

| 法則名 | 式 | 説明 |

|---|---|---|

| ① 結合法則 (Associative Law) | A+(B+C)=(A+B)+C A⋅(B⋅C)=(A⋅B)⋅C | 足し算(OR)と掛け算(AND)の演算順序を変更できる |

| ② 交換法則 (Commutative Law) | A+B=B+A A⋅B=B⋅A | 演算の順番を入れ替えても結果は変わらない |

| ③ 分配法則 (Distributive Law) | (A+B)⋅(A+C) = A+B⋅C A⋅B+A⋅C=A⋅(B+C) | ANDをORの分配が可能(因数分解の逆も可能) |

| ④ 吸収法則 (Absorption Law) | A+A⋅B=A A⋅(A+B)= A | 不要な要素を削減し、論理式を単純化する |

| ⑤ 冪等性法則 (Idempotent Law) | A+A=A A⋅A=A | 同じ要素が複数あっても1つにまとめられる |

| ⑥ ド・モルガンの定理 (De Morgan’s Theorem) | $$\overline{A + B} = \overline{A} \cdot \overline{B} $$ $$\overline{A \cdot B} = \overline{A} + \overline{B}$$ | 論理ゲートの変換(NOTを含む場合) |

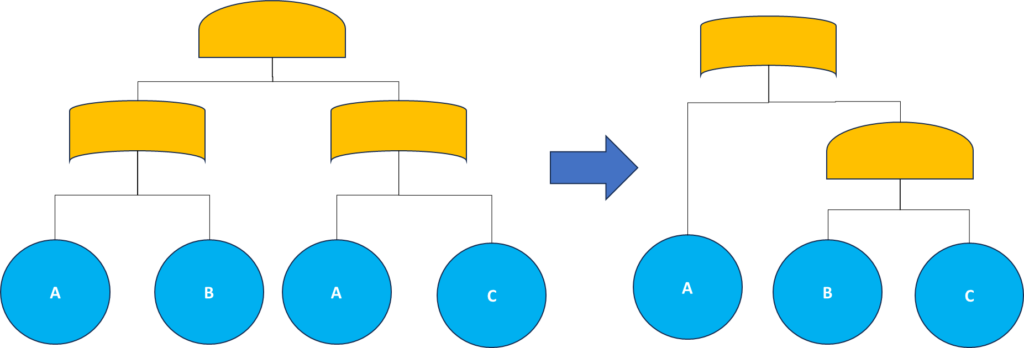

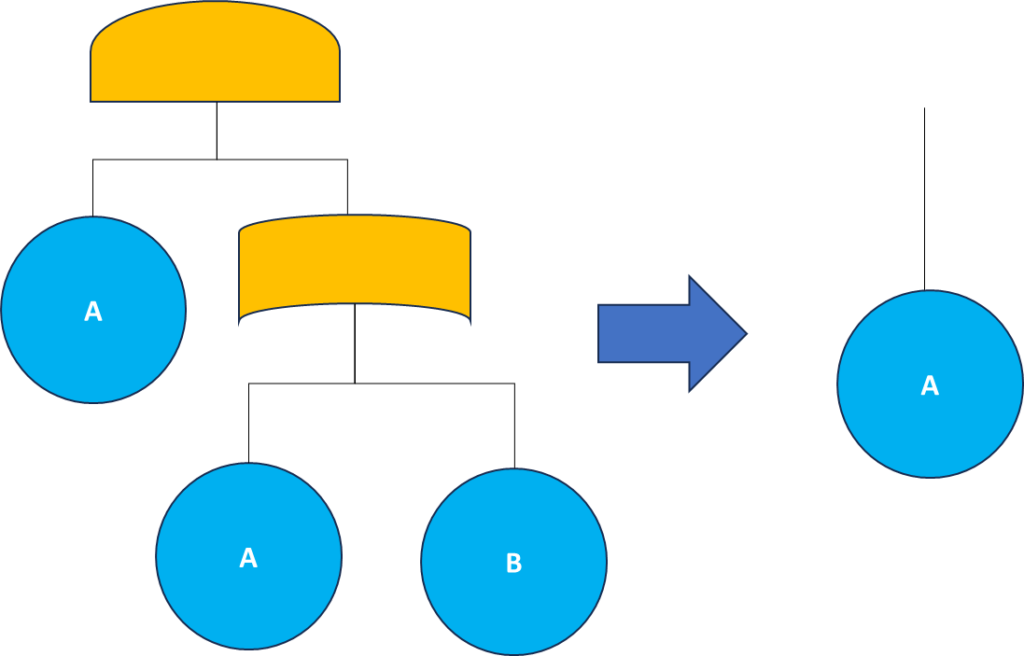

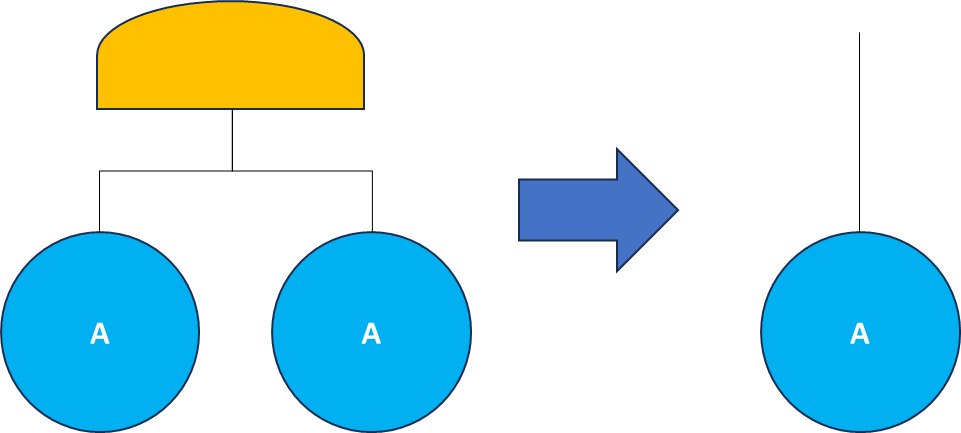

上記式を図にしてい簡略化のイメージを掴むとわかりやすくなります。以下に幾つかのイメージを載せます。

③ 分配法則 (A+B)⋅(A+C) = A+B⋅C

④ 吸収法則 A⋅(A+B)= A

⑤ 冪等性法則 A+A=A

FTAを実施する際には、ブール代数の法則を活用し、不要な論理関係を削減することで、より正確で迅速なリスク評価を実現しましょう。

最小カット集合でリスク要因を絞り込む方法

最小カット集合とは、トップ事象が発生するために最低限必要な要因の組み合わせを指します。カメラの例では、「電池切れ」「接触不良」「制御回路の故障」のうち、いずれか1つがトップ事象を引き起こす場合があります。

例えば、FT図を分析した結果、最小カット集合が以下のように特定されたとします:

{電池切れ}, {接触不良}, {回路故障}

これにより、全体の要因を網羅するのではなく、特定のリスクに対して優先的に対策を講じることが可能です。

この手法を活用することで、無駄を省き、効率的に問題解決を進めることができます。

最小カット集合の考え方

以下のFT図を考えます。その場合のTop事象は以下の式となります。

Top事象 = A + B + (C・D)

この場合、これ以上分解できない最小カットは {A}、{B}、{C・D}となります。

理由:

・Top事象は、Aが発生すれば、Top事象が発生する。

・Top事象は、Bが発生すれば、Top事象が発生する。

・Top事象は、CとDが同時発生するとTop事象が発生する。

ここから対策の優先度は、CとDは同時発生したときのみTop事象発生になるため、基本的に発生確率が低いため、AとBを対策することを優先する。

最小カット集合は重要要因を絞りこむうえで有益な対応となります。

FTA分析 やり方の基本と実践ポイント

本記事のまとめを以下に列記します。

- FTAはシステムの信頼性向上やリスク管理に活用する手法

- トップダウン型の解析手法で、問題の原因を階層的に掘り下げる

- 初めにトップ事象を明確に設定し、分析の範囲を決める

- フォルトツリー図(FT図)を用いて因果関係を視覚化する

- ORゲートとANDゲートを適切に使い、正確な論理関係を示す

- 原因の発生確率が分かる場合と分からない場合で分析手順が異なる

- 発生確率が分かる場合は数値計算を行い、リスクを定量的に評価する

- 発生確率が分からない場合は、影響度を考慮して重要要因を特定する

- ブール代数を活用することで、論理式を簡略化し解析を効率化できる

- 最小カット集合を用いて、優先的に対策すべき要因を抽出する

- FMEAはボトムアップ型の手法であり、FTAとは分析アプローチが異なる

- なぜなぜ分析は単一の問題の深掘りに適しており、FTAとは目的が異なる

- FTAを効果的に活用するためには、適切な事前準備とデータ収集が不可欠

- FT図の作成時には、記号のルールを正しく理解し、構造を整理する

- 分析結果をもとに、効果的な対策を講じ、システム全体の品質を向上させる

コメント