自動車業界において品質保証の基盤となる部品提出保証書(PSW)は、製品が設計要件や品質基準を満たしていることを証明する重要な文書です。PSWとは自動車で何ですか?と疑問に思う方も多いでしょう。

本記事では、PSWの概要や役割、さらにPPAP PSW フォーマットやPPAP 自動車 レベルといった関連するプロセスについて詳しく解説します。

また、PSWに記載されている内容や、新規部品や変更部品での手続きのポイント、品質問題を防ぐための対策にも触れます。

さらに、PSW Tier1サプライヤーとPSW Tier2サプライヤーの違い、PSW承認に必要なIMDS情報についても説明し、量産品への具体的な影響を紐解きます。

PSWに関する全体像を理解し、業務に役立つ情報を得られる内容となっています。

- PSW 自動車が品質保証において果たす役割や重要性

- PPAP PSWやPPAP 自動車 レベルの具体的な内容と手順

- PSW Tier1サプライヤーとTier2サプライヤーの違いや責任範囲

- PSWに必要な資料やIMDSとの関係性を含む手続きの詳細

PSW 自動車の基本知識と重要ポイント

自動車業界における品質保証の鍵となる部品提出保証書(PSW)は、製品が設計要件を満たし、安定した供給体制が整っていることを証明する重要な文書です。

特に車載カメラのような高精度な部品では、PSWを通じて性能や信頼性を保証することが求められます。この文書は、OEMやTier1サプライヤーをはじめとする供給チェーン全体で重要な役割を果たしており、品質基準の遵守や環境対応を支える基盤でもあります。

本記事では、PSWの役割や概要、必要な資料、変更や違反時のリスクについて詳しく解説します。

部品提出保証書(PSW)の役割と概要

部品提出保証書(PSW)は、自動車部品が設計仕様や顧客の要件を満たしていることを確認するための重要な文書です。車載カメラの例を挙げると、PSWはレンズの精度やセンサーの性能が設計通りであることを証明する役割を果たします。

PSWの役割としては、まず製品の設計段階で設定された品質基準をクリアしているか確認することがあります。

また、製造プロセスが安定しており、量産時も一定の品質を維持できる体制が整っていることを証明する目的もあります。

さらに、PSWは責任の所在を明確にする文書でもあり、製品に関する品質問題が発生した場合の対応を円滑に進める基盤となります。

PSWの概要を理解しておくことは、顧客の要求を満たし、信頼性の高い製品を提供するために不可欠です。

PPAPでPSWが求められる理由とは?

PPAP(生産部品承認プロセス)の中でPSW(部品提出保証書)が求められる理由は、自動車業界の厳しい品質基準を満たし、製品の適合性と安定した供給を保証するためです。

車載カメラを例にすると、その性能は自動車全体の安全性に直結するため、特に厳密な検査と確認が必要です。

カメラの視野角や解像度、温度範囲での動作性能など、顧客が要求する仕様が確実に満たされていることを証明する必要があります。これを可能にするのが、PSWです。

PPAPにおけるPSWの具体的な役割

PPAPでは、PSWが以下の役割を果たします:

- 製品の適合性の証明:PSWには、部品が設計仕様や顧客の要件を満たしていることを確認した情報が記載されます。これにより、顧客が量産に進む前に安心して部品を採用できる状態が整います。

- 品質保証の可視化:PSWは、製造プロセスの安定性や試験結果を含む情報を提供します。これにより、製品が一貫した品質で生産されることを顧客に示し、信頼性を高めます。

- サプライヤーと顧客間のコミュニケーションの向上:PSWは、サプライヤーが顧客の要求を正確に理解していることを示す重要な文書です。この透明性により、誤解やトラブルを未然に防ぐことができます。

PSWが求められる理由の詳細

PSWが重要視される背景には、自動車部品の複雑化とそれに伴う品質リスクの高まりがあります。特に車載カメラは、以下の点でPSWの役割が大きいと言えます:

- 安全性能への影響:カメラの性能が不十分であると、運転支援システム(ADAS)や自動運転機能に悪影響を及ぼす可能性があります。PSWを通じてこれらのリスクを未然に防ぐことが可能です。

- 変更の追跡と承認:例えば、製造プロセスや材料が変更された場合、PSWを通じて変更内容が適切であることを確認することができます。これにより、変更による不具合発生を防ぎます。

- 環境規制への対応:IMDS(国際材料データシステム)との連携を通じて、PSWは環境規制やリサイクル要件への適合性を確認するための重要な手段ともなります。

PPAPとPSWがもたらすメリット

PPAPにおいてPSWを導入することで、以下のようなメリットが得られます:

- 品質トラブルの削減:PSWを通じた事前の検証により、量産段階での品質トラブルを減らすことが可能です。

- 顧客満足度の向上:PSWによる詳細な情報提供は、顧客に安心感を与え、信頼関係の向上に寄与します。

- 効率的なプロセス管理:PPAP全体をスムーズに進める上で、PSWは不可欠な要素です。これにより、承認プロセスが効率化されます。

PSWは、単なる提出書類ではなく、顧客とサプライヤーの双方にとって品質保証の基盤となる重要な役割を果たしています。

PSWとは自動車業界で何を指す?

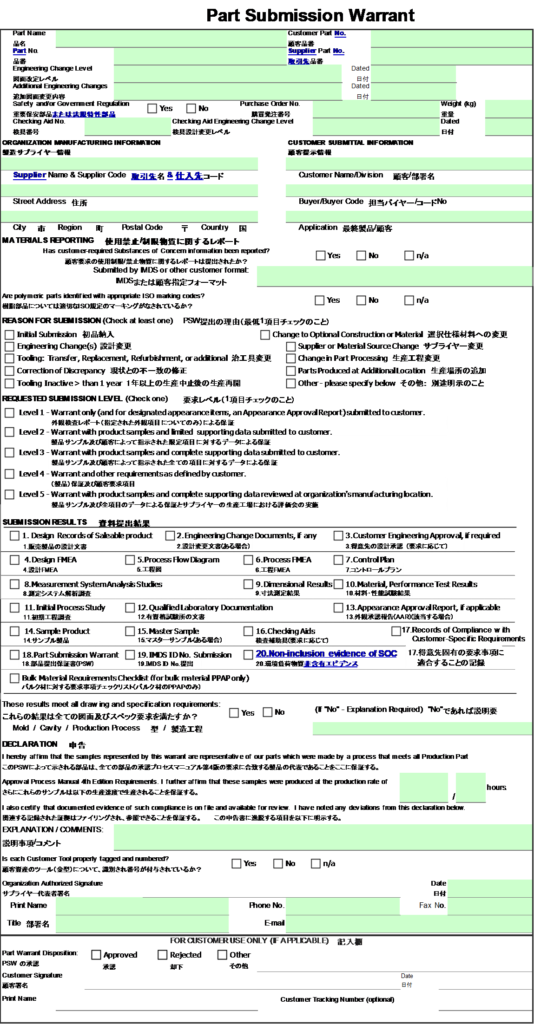

PSWとは、自動車業界において「Part Submission Warrant」の略であり、部品提出保証書を指します。この文書は、製品が設計要件および品質基準を満たしていることを保証する正式な証明書です。

例えば車載カメラの場合、PSWにはカメラユニットの部品番号、設計変更履歴、製造能力などの情報が記載されます。PSWは顧客に対して、サプライヤーが製品に責任を持ち、安定した品質を提供する能力があることを示すための重要な手段となっています。

PSWの違反がもたらすリスク

PSW(部品提出保証書)に違反が発生した場合、特に自動車業界では深刻な影響を及ぼす可能性があります。以下では、具体的なリスクについて詳しく説明します。

1. 契約上の問題とペナルティ

PSWは顧客との契約要件に基づく重要な文書です。この要件を満たさない、もしくは虚偽の内容を記載した場合、以下のリスクが伴います。

- 契約解除: 顧客がサプライヤー契約を破棄する可能性があります。

- 罰金: 契約違反による罰金や損害賠償請求が発生することがあります。

2. 製品リコールの可能性

PSWの不備が原因で、部品が品質要件を満たさない場合、最終製品の不具合につながります。

- 車載カメラの場合: 視野角の不適合や耐久性不足により、安全性能を損なう可能性があります。

- 結果としてのリコール: 自動車メーカーは大規模な製品リコールを行わざるを得なくなり、サプライヤーに巨額の賠償請求がなされる場合があります。

3. 信頼性の低下と取引停止

PSW違反は、サプライヤーとしての信頼性を著しく損ないます。

- 顧客の信用喪失: 顧客企業は他のサプライヤーへの移行を検討する可能性があります。

- 新規案件の喪失: 取引停止や新規プロジェクトへの参加が困難になるリスクがあります。

4. 法的リスク

PSW違反は、場合によっては法的な問題にも発展します。

- 規制違反: 製品の安全基準や環境規制を満たさない場合、罰則を受ける可能性があります。

- 訴訟のリスク: 最終消費者や顧客から訴訟を起こされるケースも考えられます。

5. 企業イメージの毀損

PSW違反が公表されると、企業の評判に悪影響を与えます。

- ブランドへのダメージ: 製品や企業ブランドへの信頼が失われ、長期的な事業活動にも悪影響が及ぶ可能性があります。

- 株価の下落: 上場企業であれば市場での評価も下がり、株価の下落につながる場合があります。

6. 生産スケジュールへの影響

PSW違反により、顧客への納入スケジュールに影響が出る可能性もあります。

- 追加の検証プロセス: 再提出や品質検査のやり直しが必要になることがあります。

- 納期遅延: 顧客の生産計画に影響を与え、違約金が発生する場合もあります。

PSWの違反は、契約、品質、安全性、信頼性、法規制など、企業活動の多岐にわたる領域で重大なリスクを引き起こします。車載カメラのような重要部品を扱う場合、PSWの適切な運用と厳密な確認が不可欠です。

PSWに記載される重要な内容とは?

PSW(部品提出保証書)は、自動車業界において製品の品質保証を行うための重要な文書です。その内容は多岐にわたり、部品が設計および品質要件を確実に満たしていることを証明するための詳細情報が記載されています。以下では、特に車載カメラを例に取り上げ、PSWに記載される重要な内容を詳しく解説します。

1. 部品番号と名称

PSWには、特定の部品を識別するための「部品番号」と「名称」が記載されます。車載カメラの場合、例えば「高解像度カメラモデルX123」のような製品情報が含まれます。この情報により、納入する部品がどの製品に対応するものかを明確化します。

2. 図面番号と改訂情報

設計図面の番号と、その改訂履歴も重要な要素です。

- 車載カメラでは、レンズ配置や内部回路設計の変更が行われた場合、その改訂履歴が明確に示されます。

- この情報を顧客が確認することで、最新の設計が反映されている部品であることが保証されます。

3. 年間生産能力

PSWには、年間でどの程度の数量を製造できるかを示す「年間生産能力」が記載されます。

- 例えば、「年間10万台の車載カメラユニットを供給可能」と記載することで、量産体制が整っていることを示します。

- 顧客はこれを基に、自社の生産計画を立てることができます。

4. 寸法測定結果の要約

製品が設計基準を満たしているかを確認するため、寸法測定結果が記載されます。

- 車載カメラの場合、レンズの焦点距離や外形寸法、センサー配置などが設計通りであることを測定結果で証明します。

- 測定データは品質保証の基礎となり、不適合品の納入を防ぎます。

5. 材料仕様と環境規制遵守

部品の製造に使用される材料についても記載されます。

- 車載カメラでは、外装のプラスチックや内部回路基板の材質が環境規制(例: RoHSやIMDS)に適合していることが記載されます。

- これにより、環境負荷が最小限であることを保証します。

6. 機能検査結果の要約

機能検査の結果もPSWに含まれます。

- 車載カメラであれば、カメラの解像度、視野角、暗所性能、耐熱性などが設計要件を満たしているかを検証した結果が記載されます。

- この情報は、部品が実際に仕様通りに動作することを保証します。

7. プロセスフローと生産能力の説明

製造プロセスのフロー図や、生産設備の能力に関する情報も重要です。

- 車載カメラの製造では、組み立て工程や品質検査の段階を説明するプロセスフローが含まれます。

- これにより、製品の安定した供給体制を証明します。

8. 顧客の承認署名

最終的に、顧客がPSWを確認し、承認する署名欄が設けられます。

- この署名は、顧客がPSWの内容を正式に承認したことを意味し、サプライヤーと顧客の間の責任範囲を明確にします。

9. トレーサビリティ情報

製品のトレーサビリティを確保するため、製造ロット番号や出荷日などの情報も含まれます。

- 車載カメラの場合、万が一の不具合が発生した際に、問題のある製品を迅速に特定できるようになります。

PSWの役割と重要性

これらの情報がPSWに記載されることで、顧客は製品の品質、適合性、そして供給能力を確認できます。特に車載カメラのような安全性が重視される部品では、PSWがトラブルの未然防止や信頼構築に大きな役割を果たします。サプライヤーにとっても、PSWは品質に対する責任を明確に示す重要な文書であり、自動車業界全体の品質基準を支える基盤となっています。

Tier1とTier2サプライヤーにおけるPSWの違い

Tier1とTier2サプライヤーにおけるPSW(部品提出保証書)の違いは、供給する製品の範囲、顧客との関係、品質保証の責任範囲によって明確に分けられます。

ここでは、自動車業界のサプライチェーンの構造とPSWにおける違いを、車載カメラの例を用いて詳しく解説します。

OEM、Tier1、Tier2の基本的な役割

- OEM(Original Equipment Manufacturer):自動車メーカーを指します。車両の設計、製造、販売を行い、最終的な製品責任を負います。車載カメラを含むあらゆる部品の品質や性能が、車両全体の安全性や信頼性に直結するため、厳格な基準を設定します。

具体的企業例: Toyota、 Honda、Nissan、VWなど自動車メーカ

- Tier1サプライヤー:OEMに直接部品やシステムを供給する企業です。例えば、車載カメラモジュール全体を製造して納品する企業がこれに該当します。OEMが要求する品質基準に従い、完成品としての性能を保証する責任があります。

具体的企業例:DENSO、AISIN、BOSCH(ボッシュ)、Panasonicなど

- Tier2サプライヤー:Tier1サプライヤーに部品や材料を供給する企業です。車載カメラであれば、レンズ、センサー、基板、接続ケーブルなどの構成部品を製造します。これらの部品がカメラモジュールの一部として機能することを保証します。

具体的企業例(一部): Sonyのイメージセンサー、コニカミノルタのレンズなど

PSWにおけるTier1とTier2の違い

1. PSWの提出先と責任の範囲

- Tier1サプライヤー:Tier1サプライヤーは、OEMに直接PSWを提出します。PSWには、完成品(例: 車載カメラモジュール)全体の設計、品質、性能に関する情報が含まれます。この情報は、OEMが製品を採用するかどうかを判断する重要な基準となります。

- 記載例:

- カメラ全体の寸法や重量

- 視野角、解像度、耐熱性などの性能データ

- モジュール内の部品リスト(IMDSを含む)

- 年間供給能力

- 記載例:

- Tier2サプライヤー:Tier2サプライヤーは、Tier1に対してPSWを提出します。PSWには、供給する部品に特化した品質や性能データが記載されます。Tier1はこれを基に、最終製品としてのPSWを作成します。

- 記載例:

- レンズの焦点距離や透過率

- センサーの解像度や光感度

- 材料の化学組成(環境規制への適合性)

- 記載例:

2. 記載内容の具体性

- Tier1:PSWの内容は包括的で、製品全体の安全性や性能を保証するための情報が求められます。また、OEMの厳格な基準に応じた書式や内容が必要です。車載カメラの例では、製品の耐久性試験結果や、異常検知機能の検査データが求められる場合もあります。

- Tier2:部品ごとに特化した内容がPSWに記載されます。例えば、レンズの寸法や光学性能、センサーの電気特性、基板の寸法公差などです。Tier2のPSWはTier1が完成品のPSWを作成するための基礎情報となります。

3. 認証プロセスの複雑さ

- Tier1:OEMが直接承認を行います。製品の安全性や性能が車両全体に影響を与えるため、非常に厳格な審査が行われます。Tier1は、サプライチェーン全体の品質責任を負うため、Tier2から受け取るPSWの内容も確認しなければなりません。

- Tier2:Tier1が承認を行います。Tier2のPSWは、Tier1が要求する仕様を満たしているかどうかを示すものです。そのため、OEMの基準に直接対応する必要はありませんが、Tier1の基準に適合する必要があります。

Tier1とTier2で異なるPSWの役割

- Tier1のPSWは、OEMとの契約に基づき、完成品としての品質保証を全面的に行います。OEMにとってPSWは、サプライヤーが規定の品質基準を遵守している証拠となります。

- Tier2のPSWは、供給する部品がTier1の品質要求を満たしていることを示します。この情報が欠けていると、Tier1はOEMへのPSWを完成させられないため、Tier2のPSWはサプライチェーン全体の品質保証を支える重要な役割を果たします。

Tier1とTier2のPSWの違いは、顧客との関係性、供給する製品の範囲、品質保証の責任範囲に起因します。

OEMに直接納品するTier1サプライヤーは、完成品全体の品質保証を行い、PSWはより包括的な内容を含む必要があります。

一方、Tier2サプライヤーは、供給する部品に特化した品質データを提供し、Tier1のPSW作成を支援します。

このように、PSWは自動車業界における品質保証の基盤を成すものであり、各段階で適切な役割を果たしています。

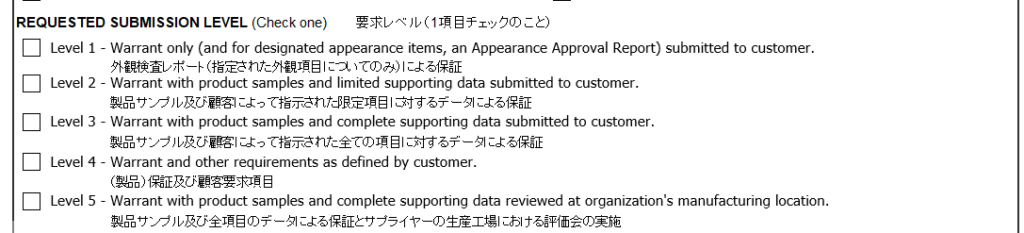

PPAP 自動車 レベルで確認すべきポイント

PPAP(Production Part Approval Process)の自動車レベルは、製品の重要度や変更の影響度に応じて、提出すべき書類の範囲を定めたものです。

車載カメラのような精密機器の場合、設計変更や新規部品の導入時に、適切なレベルのPPAPを選択し対応することが重要です。以下に、レベル1からレベル5までの詳細を解説します。

レベル1:部品提出保証書(PSW)のみ

- 概要:最も簡素なレベルで、PSWのみの提出が求められます。

- 適用場面

- 小規模な設計変更や仕様変更(例: 色や外装材質の微調整)。

- リスクが低く、品質や性能にほとんど影響を与えない変更。

- 例:車載カメラの場合

カメラハウジングのカラー変更や、ラベルデザインの調整などが該当します。

レベル2:PSW + 部分的な補足資料

- 概要:PSWに加え、特定の補足資料(例: 材料試験結果や寸法測定結果)の提出が求められます。

- 適用場面

- 部品の重要な要素に軽微な変更が加わった場合。

- OEMが品質に関する追加確認を必要とする場合。

- 例:車載カメラの場合

レンズ材料の変更や、小規模な基板レイアウト修正が該当します。

レベル3:PSW + 全資料一式

- 概要:PSWを含む全てのPPAP資料(例: 設計FMEA、製造工程フローダイアグラム、プロセスFMEA、寸法測定データ、試験結果など)の提出が求められます。

- 適用場面

- 新しい部品モデルの開発や、主要な設計変更がある場合。

- OEMが部品の品質や性能を徹底的に評価したい場合。

- 例:車載カメラの場合

新モデルのカメラユニット(例: 高解像度カメラ)の導入や、イメージセンサーの大幅な変更。

レベル4:OEM指定の資料

- 概要:提出すべき資料はOEMが指定します。要件はケースバイケースで異なります。

- 適用場面

- OEMが特定のポイントに集中した確認を行いたい場合。

- 非標準的な条件下での品質評価が必要な場合。

- 例:車載カメラの場合

夜間視認性の性能確認や、特定温度範囲での動作試験結果のみを要求される場合。

レベル5:PSW + 工場監査

- 概要:全てのPPAP資料に加えて、OEMがサプライヤーの製造施設を監査します。

- 適用場面

- 高いリスクが伴う部品の導入や、サプライヤーの能力評価を行う必要がある場合。

- OEMが製造工程そのものを評価し、信頼性を確保したい場合。

- 例:車載カメラの場合

完全新規のサプライヤーが参入する際や、高度な技術を伴う製造工程(例: イメージセンサーの高精度製造)を確認する必要がある場合。

レベルの選定が重要な理由

適切なレベルを選定することで、無駄なコストや手戻りを防ぐことができます。特に車載カメラのような精密機器の場合、PPAPのレベルが製品の品質保証と信頼性に直結するため、OEMやTier1サプライヤーと緊密に連携することが必要です。また、各レベルに応じた資料を正確かつ適切に準備することで、迅速な承認とスムーズな量産移行を実現できます。

PSW 自動車における変更管理と承認プロセス

新しい部品や設計変更がもたらす課題に対処するため、自動車業界では部品提出保証書(PSW)を通じた品質保証が不可欠です。

特に新規部品や設計変更時には、車載カメラのような高度な製品に求められる品質基準を満たし、環境規制にも適合させる必要があります。

これに加え、PSWとIMDS(International Material Data System)の連携により、製品の材料情報を一元管理し、環境対応と信頼性を両立する取り組みが進められています。

本記事では、PSWの概要や役割、新規部品や変更時の必要資料、品質管理への応用、環境規制対応におけるIMDSの重要性について詳しく解説します。

新規部品のPSW手続きが必要な理由

新規部品のPSW手続きは、製品が設計要件や品質基準を満たしていることを顧客に保証するために必要です。車載カメラを例にすると、新しいモデルのカメラが設計段階で要求される解像度や温度範囲での動作性能を達成していることを確認し、量産に移行する前に問題を防ぐための重要なステップです。

特に自動車部品では、使用環境が厳しく安全性が求められるため、PSW手続きを通じて製品の適合性を確立します。この手続きにより、品質トラブルを未然に防ぎ、顧客との信頼関係を築くことが可能になります。

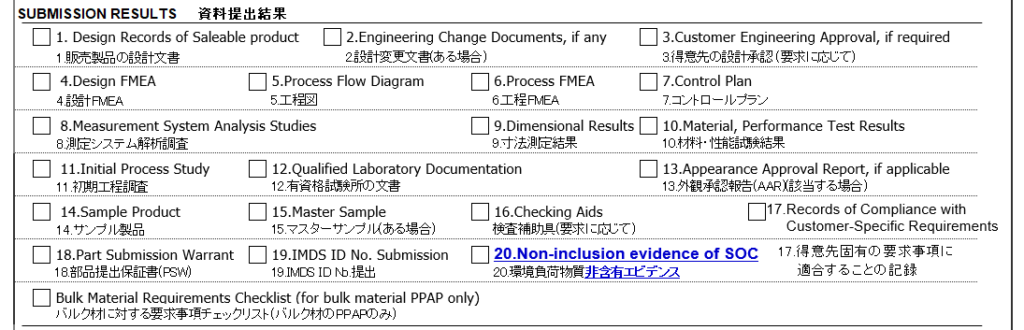

新規部品がPSWの承認を得るために必要な資料一式(代表例)

新規部品がPSW(部品提出保証書)の承認を得るためには、多岐にわたる資料を準備する必要があります。これらの資料は、部品が設計要件や品質基準を満たしていることを示し、顧客に信頼を与えるために重要です。以下に、車載カメラを例にして必要な資料一式とその簡単な説明を挙げます。

1. 部品提出保証書(PSW)

- 概要: PSWは、製品が顧客の仕様や基準に適合していることを公式に証明する文書です。

- 役割: 承認プロセスの中心的な役割を果たし、最終的な品質保証の証拠となります。

2. 製品図面

- 概要: 部品の設計図面で、すべての仕様や寸法、材質などが詳細に記載されています。

- 役割: 顧客が部品が設計通りであるか確認するために使用します。

3. 設計FMEA(Failure Mode and Effects Analysis)

- 概要: 設計における潜在的な故障モードを特定し、その影響と対策を分析した資料です。

- 役割: 製品の信頼性を向上させるために重要です。

参考記事:FMEA やり方を徹底解説!初心者にもわかる具体例付き手法

4. プロセスフローダイアグラム

- 概要: 製造工程の全体的な流れを示した図面です。

- 役割: 製造工程が一貫して品質を保つためのプロセスを確立していることを示します。

5. プロセスFMEA

- 概要: 製造プロセスで発生する可能性のある問題を特定し、それらの影響と対策を分析した資料です。

- 役割: 製造段階での品質リスクを低減するために活用されます。

参考記事:FMEA やり方を徹底解説!初心者にもわかる具体例付き手法

6. 寸法測定結果

- 概要: 製品の各寸法が設計通りであることを測定した結果をまとめた資料です。

- 役割: 車載カメラではレンズの直径や外形寸法が規定値内であることを証明します。

7. 材料試験結果

- 概要: 使用される材料が規定された仕様に適合していることを示す試験結果です。

- 役割: 車載カメラでは、ハウジングやレンズの材料が耐熱性や耐候性を持つことを確認します。

8. 初回生産検査(First Article Inspection, FAI)結果

- 概要: 初回生産品が設計仕様を満たしているかを検査した結果です。

- 役割: 量産前に製品の適合性を確認するために重要です。

9. 実績サンプル(マスターサンプル)

- 概要: 実際に製造されたサンプル品を顧客に提供します。

- 役割: 製品の実物を確認し、設計通りであることを保証します。

10. 試験報告書

- 概要: 製品が要求される性能試験をクリアしていることを示す報告書です。

- 役割: 車載カメラの場合、温度耐性試験や振動試験などが含まれます。

11. 製造能力研究(Process Capability Study, Cpk/Ppk)

- 概要: 製造工程が製品の品質を一貫して維持できるかを示す統計データです。

- 役割: 長期的な生産品質を保証するための根拠となります。

12. IMDS(International Material Data System)登録情報

- 概要: 製品に使用される材料のデータをIMDSに登録し、環境規制への適合を示す情報です。

- 役割: 自動車業界の環境対応要件を満たしていることを証明します。

資料の重要性

これらの資料を正確に準備することは、新規部品がPSW承認を得るために不可欠です。

それぞれの資料は、部品の設計、製造、品質管理プロセスが顧客の期待と要件に合致していることを示し、信頼性と透明性を確保します。

また、資料の正確さは、量産時の品質問題を未然に防ぎ、顧客との良好な関係を構築する基盤となります。

PSW 変更部品の申請と承認の流れ

PSW 変更部品の申請と承認は、設計や製造プロセスに変更があった場合に必要です。例えば、車載カメラのセンサーが新しいメーカーのものに切り替えられた場合、PSWを通じて変更の詳細を報告し、顧客の承認を得る必要があります。

一般的な流れとして、まずサプライヤーが変更内容を記載したPSWを提出します。次に、変更が設計仕様や品質基準に適合しているか顧客が確認し、必要に応じて追加のテストや資料提出を求める場合があります。最終的に、顧客が承認を行い、部品の供給が正式に許可されます。

変更部品のPSW手続きは、品質の一貫性を保ち、安全な部品供給を確保する上で欠かせないプロセスです。

変更時に必要な資料例(代表資料):

PSW 変更部品の申請と承認の流れにおいて、変更内容を顧客に正確に伝え、承認を得るためには、以下の資料が必要となります。車載カメラの部品変更を例に挙げながら、それぞれの資料について説明します。

1. 部品提出保証書(PSW)

- 概要: 変更内容を反映した新しいPSWを作成し、提出します。

- 例: 新しいセンサーが採用された場合、その仕様変更を明記したPSWを提出します。

2. 製品図面の更新版

- 概要: 変更後の部品図面を顧客に提出します。変更箇所は明確にハイライトする必要があります。

- 例: 新センサーの寸法や取り付け方法が異なる場合、変更後の図面を用意します。

3. 設計変更履歴(Change History)

- 概要: 変更内容と理由、変更が行われた日付、影響範囲を明確に記載した資料です。

- 例: センサー切り替えの理由として「既存センサーの供給停止」を記載し、影響範囲を特定します。

4. 設計FMEA(Failure Mode and Effects Analysis)

- 概要: 変更が製品全体の信頼性にどのように影響を及ぼすか分析し、新しいリスクとその対策を記載します。

- 例: 新センサーに関連した故障モードや新たなリスク(例えば、異なる環境温度への対応)を分析します。

5. 寸法測定結果

- 概要: 変更部品が設計仕様に合致していることを示す測定結果です。

- 例: 新センサーの取り付け部品や全体寸法が規定通りかを測定し、結果を記録します。

6. 材料試験結果

- 概要: 変更された部品が使用環境や規定基準に適合していることを示す試験結果です。

- 例: 新センサーの耐熱性や耐湿性の試験結果を提出します。

7. パフォーマンステストの結果

- 概要: 変更後の部品が要求性能を満たしていることを示すテストデータです。

- 例: 新センサーを搭載したカメラの解像度、視野角、暗所性能などを確認した結果を含めます。

8. 初回生産検査(First Article Inspection, FAI)結果

- 概要: 変更後の部品が初回生産で設計基準を満たしているか確認したデータです。

- 例: 新センサーを使用した初回生産品の全体的な検査結果を含めます。

9. 製造能力研究(Process Capability Study, Cpk/Ppk)

- 概要: 変更後の製造プロセスが安定して規定品質を保てるかを示す統計データです。

- 例: 新センサーを使用した製造ラインのプロセス安定性を分析したデータを提供します。

10. 試作品および実績サンプル

- 概要: 変更後の部品を使用した試作品やサンプル品を顧客に提出します。

- 例: 新センサーを搭載したカメラユニットの動作確認用サンプルを提供します。

11. IMDS(International Material Data System)更新情報

- 概要: 変更後の部品に関する材料情報をIMDSに登録し、環境規制への適合を確認します。

- 例: 新センサーの材料データを更新し、提出します。

これらの資料を準備する理由

これらの資料は、部品変更が製品の性能や安全性に影響を与えないことを証明し、顧客の信頼を得るために欠かせません。車載カメラのような高度な製品では、些細な変更がシステム全体に影響を及ぼす可能性があるため、徹底的な確認と報告が求められます。

適切な資料を用意し、迅速かつ正確な手続きを行うことで、変更プロセスをスムーズに進め、製品の供給を中断させるリスクを最小限に抑えることができます。

PSWとは量産品にどう影響する?

PSWは量産品において品質基準を守り、安定した供給を実現する重要な役割を果たします。車載カメラの場合、PSWが適切に作成されていれば、製品の仕様が明確に定義され、量産時にトラブルが発生するリスクが大幅に低減します。

また、PSWには製造プロセスの安定性や検査結果が記載されているため、量産段階で製品が一定の品質を保つことが保証されます。これにより、サプライヤーと顧客の間での円滑な取引が可能となり、市場での信頼性を向上させることができます。

PSW 品質問題を防ぐための取り組み

PSWを活用して品質問題を防ぐには、設計段階から品質基準を明確に設定し、それを守るための検査プロセスを構築することが重要です。車載カメラの例では、解像度や動作環境の試験データをPSWに含めることで、潜在的な問題を早期に発見できます。

PSW 品質問題を防ぐための取り組み

PSW(部品提出保証書)を効果的に活用することで、品質問題を未然に防ぐ取り組みが可能です。特に、自動車部品の中でも高度な技術が求められる車載カメラでは、PSWを中心とした品質管理が欠かせません。以下に、具体的な取り組みを強化して解説します。

1. 設計段階での品質基準の明確化

- 具体的な基準設定: 製品の性能要件や環境耐性(解像度、動作温度範囲、防水性能など)を設計段階で明確にし、PSWにその基準を反映します。

- 車載カメラの例: 解像度やフレームレート、低照度性能など、カメラのコア機能を詳細に記載することで、期待値のズレを防ぎます。

2. 初期設計レビューとプロトタイプ検証

- 設計レビューの実施: PSW提出前に設計図面や仕様書を徹底的にレビューし、潜在的な不具合を洗い出します。

- プロトタイプ検証: 初期試作段階での厳密なパフォーマンステストを実施し、その結果をPSWに含めることで、早期の問題発見につながります。

3. 製造段階でのプロセス品質管理

- プロセス能力分析: 製造プロセスが安定して品質を維持できることを、CpkやPpk値で確認し、PSWに反映させます。

- 製造ラインでのテスト: 車載カメラの製造では、焦点調整やレンズアライメントといった精密な工程での不具合を防ぐため、リアルタイムの検査を取り入れることが重要です。

4. 検査プロセスの徹底

- 検査項目の明確化: 寸法測定、耐久試験、材料検査など、PSWに関連する検査項目を明確にします。

- トレーサビリティの確保: 製造データをシステムで管理し、不具合発生時に迅速に原因を特定できるようにします。

5. サプライヤーと顧客間の密な連携

- 要件確認ミーティング: PSW作成に先立ち、顧客と綿密な打ち合わせを行い、要求事項や期待される品質基準を共有します。

- 定期的な進捗報告: サプライヤーはPSW準備状況やテスト結果を定期的に顧客に報告し、透明性を確保します。

6. フィードバックループの構築

- 不具合データの活用: 過去の不具合事例や顧客からのフィードバックを元に、設計や製造プロセスを改善します。

- 継続的な品質向上: PSWに記載する内容を定期的に見直し、新しい品質基準を反映させることで、品質管理を進化させます。

7. 教育とトレーニングの実施

- スタッフ教育: PSWの重要性や品質基準を理解させるため、従業員やサプライヤーに対して定期的なトレーニングを実施します。

- 最新規格の周知: 自動車業界での規格変更や新しい品質基準について、関係者全員が把握できるようにします。

品質問題を防ぐための効果

これらの取り組みを実施することで、PSWは単なる提出書類にとどまらず、製品の品質を守るための強力なツールとして機能します。車載カメラのような精密機器においても、PSWを活用することで顧客の要求を満たし、量産開始後のトラブルを大幅に削減することが可能です。

品質問題を防ぐには、PSWの作成を「手続き」として捉えるのではなく、「品質管理の柱」として位置づけ、設計から製造、納品までのプロセス全体に活用することが鍵となります。

スムーズなPSW 承認を得るためのコツ

PSW承認をスムーズに進めるためには、事前の準備と顧客との良好な関係が鍵となります。車載カメラの場合、製品の設計仕様や試験結果を正確かつ詳細に記載したPSWを作成することが基本です。

さらに、提出前に顧客の要件を十分に理解し、それに基づいて文書を整えることが重要です。例えば、カメラの温度耐性や解像度に関する試験データを追加で提供するなど、顧客の懸念をあらかじめ解消する努力が求められます。最後に、顧客との早期の連絡や事前確認を行うことで、修正が必要な場合も迅速に対応できます。

PSW IMDSと環境対応のつながり

PSW(部品提出保証書)とIMDS(International Material Data System)は、自動車業界での環境対応と品質保証を連携させるための重要な要素です。このつながりにより、サプライヤーとOEM(自動車メーカー)は、持続可能な製品開発を推進し、規制基準を遵守することが可能となります。

IMDSとは?

IMDS(International Material Data System)は、自動車業界全体で使用されるオンラインデータベースで、部品や材料の化学成分情報を登録・管理するために設計されています。このシステムは、環境規制への適合を確認し、リサイクル率の向上や有害物質の使用削減を目的としています。

URL:https://public.mdsystem.com/ja/web/imds-public-pagesUR

車載カメラの例では、以下のような材料情報がIMDSに登録されます:

- プラスチックハウジング:耐久性や軽量化を考慮したプラスチック材料の成分情報。

- レンズの素材:光学特性を満たすために使用されるガラスや樹脂の詳細。

- 接着剤やコーティング材:環境基準を満たすための成分情報。

これらの情報をIMDSに登録することで、部品の環境適合性が確保されます。

PSWとIMDSの関係

PSWには、製品が設計基準や品質要求を満たしていることを示す情報が含まれています。一方で、IMDSは製品の材料構成が環境規制に適合していることを確認するためのツールです。これらが連携することで、以下のメリットが得られます:

- 環境基準への適合確認

- PSWの一部としてIMDS情報を含めることで、製品がRoHS指令やELV指令といった環境規制を遵守していることを証明できます。

- 例えば、車載カメラのハウジングに含まれるプラスチックが特定有害物質を含まないことを確認します。

- トレーサビリティの確保

- PSWを通じて部品の品質情報を提出しつつ、IMDSで材料情報を管理することで、製品ライフサイクル全体を追跡可能にします。

- これにより、リサイクルプロセスや廃棄物管理が容易になります。

- 顧客と規制当局への対応

- PSWにIMDS情報を添付することで、顧客や規制当局に対して製品が環境基準を満たしていることを簡単に示すことができます。

環境対応を促進する具体的な取り組み

PSWとIMDSを効果的に活用することで、自動車業界における環境負荷低減が実現します。具体的には次の取り組みが考えられます:

- 有害物質の排除: 車載カメラで使用される接着剤やコーティング材から鉛や六価クロムといった有害物質を排除。

- リサイクル率の向上: IMDSに登録した材料情報を基に、製品のリサイクル可能性を向上させる設計変更。

- サプライチェーン全体の透明性: サプライヤーから提供されるIMDS情報を基に、部品の環境適合性を一元管理。

PSW IMDSがもたらす効果

PSWとIMDSを連携させることで、環境規制への適合だけでなく、以下のような付加価値を得られます:

- 顧客満足度の向上: 環境対応が強化された部品を提供することで、OEMや最終消費者の期待に応える。

- 競争力の強化: 環境基準を先取りすることで、競合他社との差別化が図れる。

- 持続可能性の推進: 製品ライフサイクル全体での環境負荷を低減し、持続可能な開発目標(SDGs)への貢献。

PSW IMDSは、品質保証と環境対応を両立させる自動車業界の基盤となる仕組みです。車載カメラのような精密機器であっても、材料情報を明確に管理し、顧客や規制当局の要求に応えることで、信頼性の高い部品供給を実現できます。この連携を適切に運用することが、持続可能な製品開発と市場競争力の向上につながります。

PSW 自動車の基礎知識と重要ポイント

本記事のまとめを以下に列記します。

- PSW 自動車は部品の設計要件と品質基準を保証する文書

- 車載カメラのような精密機器で特に重要視される

- OEMやTier1が品質保証の中心的役割を担う

- PSWは量産時の安定した供給体制を確立する

- 設計図や試験結果がPSWに記載される

- PSWとIMDSは環境規制への適合を証明する

- 部品変更時にPSWを通じて顧客承認を得る

- PSWは製品不具合のトレーサビリティを向上させる

- Tier1は製品全体、Tier2は部品単位でPSWを提出

- PSWは品質問題の未然防止に寄与する

- 適切なPSW作成で顧客との信頼を築く

- PSW承認には精密な資料作成が必要

- IMDSに登録された材料情報が環境対応を支える

- PSW違反はリコールや信頼損失を招くリスクがある

- PPAPプロセスの中でPSWは中心的役割を果たす

コメント